Guía del Moldeo por Inyección-Estirado-Soplado: Ventajas y Aplicaciones

- ¿Qué es el Moldeo por Inyección-Estirado-Soplado?

- Pasos del Proceso de Moldeo por Inyección-Estirado-Soplado

- Equipos Clave y Materiales Adecuados para el Moldeo por Inyección-Estirado-Soplado

- Ventajas del Moldeo por Inyección-Estirado-Soplado

- Aplicaciones del Moldeo por Inyección-Estirado-Soplado

- Tendencias Futuras en el Moldeo por Inyección-Estirado-Soplado

- Conclusión

La industria del envasado se enfrenta a desafíos crecientes para equilibrar el rendimiento del producto, el atractivo visual y la sostenibilidad. Las marcas están bajo presión para adoptar tecnologías de fabricación que no solo satisfagan las expectativas del consumidor, sino que también reduzcan el impacto ambiental y apoyen el crecimiento a largo plazo. Entre las soluciones disponibles, el moldeo por inyección-estirado-soplado (ISBM) ha ganado protagonismo por su capacidad para producir envases de plástico transparente de alta calidad con una claridad, resistencia y eficiencia de material excepcionales.

¿Qué es el Moldeo por Inyección-Estirado-Soplado?

El moldeo por inyección-estirado-soplado (ISBM) es un proceso de fabricación sofisticado utilizado para producir envases de plástico huecos caracterizados por dimensiones precisas, espesor de pared uniforme y una claridad excepcional. Combina los procesos de moldeo por inyección y moldeo por estirado-soplado en un único flujo de trabajo integrado, una configuración particularmente efectiva para producir botellas de PET y envases de plástico transparente de alta calidad.

Esta técnica destaca en aplicaciones que exigen un alto rendimiento de barrera y un envasado ligero, al tiempo que logra un equilibrio entre la durabilidad mecánica y el acabado visualmente atractivo del envase final.

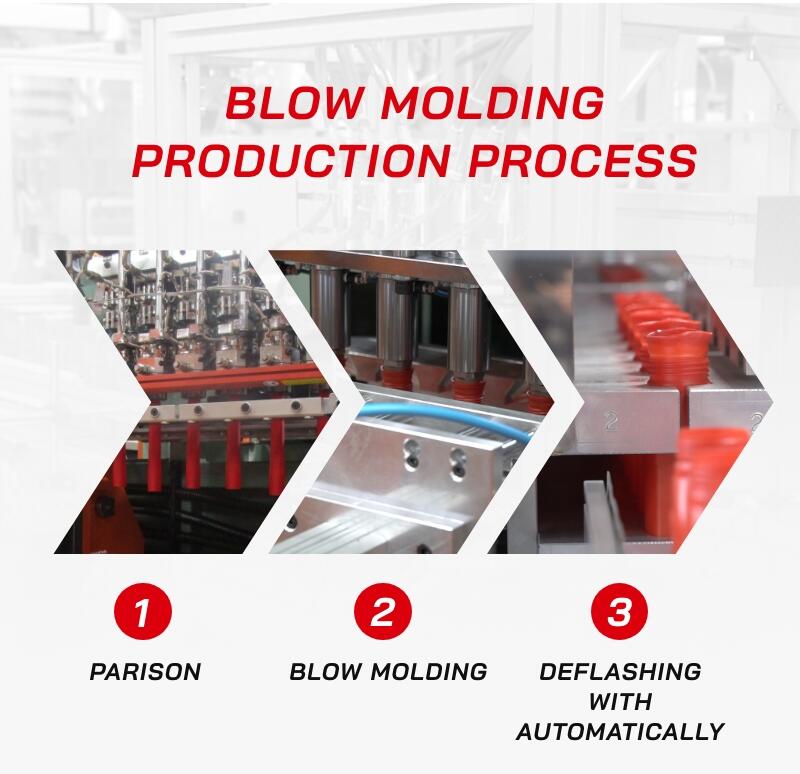

Pasos del Proceso de Moldeo por Inyección-Estirado-Soplado

Comprender el proceso ISBM destaca cómo se puede lograr una calidad y eficiencia excepcionales en los envases a través de cada etapa de producción. Cada etapa contribuye a lograr una consistencia excepcional del producto, y la integración del moldeo por inyección y el estirado biaxial conduce a propiedades mejoradas del envase. El proceso implica cuatro etapas clave:

Paso 1: Moldeo por Inyección

El proceso comienza calentando la resina plástica (comúnmente PET o PC) hasta un estado fundido. La resina fundida se inyecta en una cavidad del molde para formar una preforma, que se enfría parcialmente para estabilizar su forma mientras retiene suficiente calor para permitir el estirado en la siguiente etapa. Durante esta fase, el acabado del cuello de la preforma también se conserva en su forma final. Este diseño garantiza un sellado fiable y una precisión dimensional, y ayuda a lograr una temperatura y una respuesta de estirado adecuadas en la siguiente etapa.

Paso 2: Acondicionamiento y Transferencia de la Preforma

Un brazo mecánico especializado o un sistema de transferencia rotatorio mueve suavemente la preforma recién moldeada desde la estación de inyección a la zona de acondicionamiento. En el camino, pasa por zonas de calentamiento controladas que estabilizan la temperatura interna de la preforma. Este acondicionamiento térmico constante ayuda a soportar un comportamiento uniforme del material durante las etapas de estirado y soplado, mejorando la calidad del envase y reduciendo el riesgo de defectos.

Paso 3: Proceso de Moldeo por Estirado-Soplado

Esta es la etapa en la que la preforma se transforma en la forma final de su envase. El estirado biaxial comienza cuando una varilla de estirado extiende la preforma longitudinalmente, seguido de aire comprimido que la infla hacia afuera para que coincida con el molde. Este proceso de doble estirado mejora la resistencia, la apariencia y el acabado general. Al alinear las moléculas de plástico en dos direcciones, el material obtiene una mejor resistencia a la penetración de gases y al impacto. Estas mejoras son especialmente importantes para aplicaciones que exigen tanto durabilidad como atractivo en el estante. Además, el envase también logra un espesor de pared consistente y dimensiones estables, que son esenciales para un control de volumen preciso y un sellado fiable.

Paso 4: Enfriamiento y Expulsión

Una vez que la botella ha sido completamente soplada a su forma final, el envase se enfría rápidamente dentro del molde para solidificar su forma. Después de un enfriamiento suficiente, el molde se abre y expulsa automáticamente la botella terminada. Este paso completa el ciclo de moldeo, entregando un envase de plástico listo para usar.

Equipos Clave y Materiales Adecuados para el Moldeo por Inyección-Estirado-Soplado

El rendimiento y la versatilidad del ISBM dependen de la selección de maquinaria fiable y materiales adecuados. La elección del equipo correcto y las resinas compatibles garantiza la estabilidad, eficiencia y consistencia en todo el proceso de producción, especialmente para industrias con estrictas exigencias de calidad.

1. Equipos Clave

El proceso ISBM se basa en una combinación de maquinaria especializada que trabaja en armonía. Cada componente juega un papel en la entrega de una producción consistente y el mantenimiento de una alta eficiencia de producción en una variedad de tipos de envases:

- La unidad de moldeo por inyección forma la forma básica de la preforma con precisión dimensional.

- El sistema de calentamiento y acondicionamiento de preformas estabiliza la temperatura para un comportamiento óptimo de estiramiento.

- La maquinaria de moldeo por estirado-soplado da forma al envase final con claridad y resistencia.

2. Selección de Materiales

Los materiales comúnmente utilizados y adecuados para ISBM incluyen PET, PP, PC, PPSU y Tritan, lo que permite flexibilidad para satisfacer los diversos requisitos del mercado en diferentes industrias. La elección del material y la maquinaria debe considerar los requisitos del producto final, como transparencia, resistencia al impacto, tolerancia a la temperatura y cumplimiento de las normas alimentarias o médicas.

Ventajas del Moldeo por Inyección-Estirado-Soplado

La tecnología ISBM se elige por sus importantes beneficios que mejoran la calidad del producto, la sostenibilidad y la eficiencia operativa.

- Calidad de producto superior: ISBM ofrece alta claridad, acabados de superficie suaves y espesor de pared uniforme. Dado que las preformas y las botellas se fabrican en la misma máquina, los envases mantienen la integridad de la superficie, ideal para envases de primera calidad.

- Capacidades de diseño flexibles: ISBM permite la creación de formas intrincadas, diseños personalizados y múltiples tamaños de envase. Esta adaptabilidad apoya estrategias de marca distintas y diversas necesidades del mercado. Ideal para envases que exigen transparencia, sellado hermético o refinamiento visual, como envases para el cuidado de la piel, farmacéuticos y bebidas premium.

Sostenibilidad: El proceso ISBM reduce el desperdicio de material y apoya el uso de resinas recicladas o de origen biológico, alineándose con las tendencias globales en diseño eco-consciente.

- Alta eficiencia de producción: El procesamiento integrado de una sola etapa mejora el rendimiento, reduce el tiempo de inactividad y apoya la producción en masa rentable.

Injection Stretch Blow Molding Applications

Aprovechando las fortalezas mencionadas, la tecnología ISBM soporta una amplia gama de industrias, particularmente donde la calidad del envase y la versatilidad del diseño son esenciales:

- Cuidado personal y cosméticos: Las botellas elegantes, los envases de loción, los pulverizadores y los envases de cosméticos se benefician de la versatilidad estética y funcional de ISBM.

- Envases farmacéuticos y médicos: ISBM es perfecto para envases estériles, botellas de medicamentos, botellas con gotero, envases de reactivos y pequeñas botellas de almacenamiento que requieren altos niveles de limpieza e integridad de sellado.

- Usos industriales y de laboratorio: Las botellas duraderas de PET y PC para reactivos químicos y sustancias de laboratorio dependen de la precisión y resistencia de ISBM.

- Envases personalizados y especializados: Los envases con formas únicas adaptados a mercados nicho y requisitos específicos de marca pueden producirse de manera eficiente utilizando ISBM.

- Envases de alimentos y bebidas: Las botellas de PET para agua, bebidas carbonatadas, zumos, salsas y aceites se benefician de la fiabilidad y el acabado refinado de ISBM.

Tendencias Futuras en el Moldeo por Inyección-Estirado-Soplado

La industria ISBM está evolucionando rápidamente, impulsada por una mayor automatización, opciones de materiales más amplias y una creciente demanda de envases personalizados. Los sistemas totalmente automatizados, los materiales reciclables y las optimizaciones de procesos están allanando el camino para una adopción más amplia en sectores como alimentos, bebidas, cosméticos y atención médica. Los sistemas de control digital y la optimización de procesos impulsada por IA están mejorando aún más la consistencia y la sostenibilidad. Estas tecnologías ayudan a monitorear los parámetros del proceso en tiempo real, asegurando la precisión con una mínima intervención manual.

Conclusión

El moldeo por inyección-estirado-soplado permite la producción de envases de plástico de calidad excepcional adaptados a las demandas del mercado moderno. En comparación con los sistemas multi-etapa convencionales, el enfoque integrado de ISBM simplifica la producción y apoya los objetivos de sostenibilidad a largo plazo. Con beneficios como alta claridad, dimensiones precisas, un fuerte rendimiento ambiental y una producción en masa eficiente, ISBM sigue siendo una solución práctica y preparada para el futuro para las necesidades de producción en evolución. Full Shine ofrece máquinas ISBM conocidas por su diseño de ahorro de energía, controles fáciles de usar y soporte flexible para la producción de envases en pequeños lotes, como envases personalizados en cosméticos, atención médica y productos especiales. ¡Contáctenos hoy mismo para descubrir cómo podemos elevar sus capacidades de producción de envases de plástico!

▲¡Vea el video de introducción de nuestra máquina ISBM!